Les différents matériaux utilisés pour les disques de frein

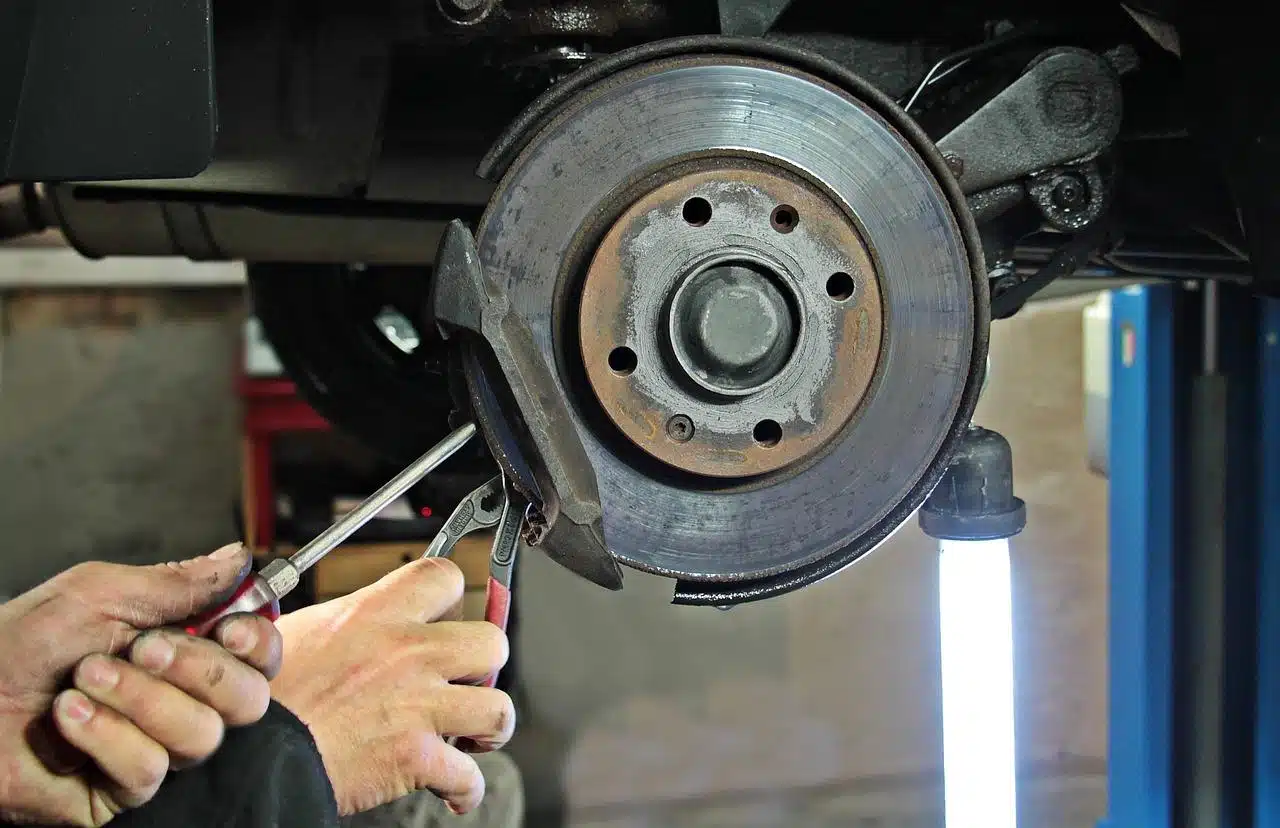

Le choix des matériaux utilisés pour les disques de frein est un élément déterminant pour la performance et la durabilité d’un véhicule. Cet article explore en profondeur les divers matériaux employés dans la fabrication des disques de frein, leurs propriétés spécifiques et comment ils influencent le comportement du véhicule sur la route.

Plan de l'article

L’acier inoxydable : Propriétés et applications

L’acier inoxydable est largement utilisé pour la fabrication des disques de frein en raison de sa résistance à la corrosion et à l’usure. Ce matériau est connu pour sa durabilité et sa capacité à maintenir des performances optimales malgré des conditions climatiques variées. L’acier inoxydable contient souvent des ajouts de chrome et de molybdène pour améliorer ses propriétés mécaniques et chimiques. Ces éléments ajoutés confèrent aux disques une robustesse accrue et une meilleure gestion de la chaleur, ce qui est essentiel pour éviter la déformation lors de fortes sollicitations.

A découvrir également : Comment garder votre voiture dans des conditions optimales

Pour plus d’informations sur les différents modèles disponibles, consultez ce disque de frein pour explorer les diverses options compatibles avec votre véhicule.

Molybdène et chrome dans l’acier inoxydable

Le molybdène et le chrome jouent un rôle crucial dans l’amélioration des caractéristiques de l’acier inoxydable. Le molybdène augmente la dureté et la résistance à l’usure, tandis que le chrome apporte une protection supplémentaire contre l’oxydation. Ces propriétés sont particulièrement utiles pour les véhicules exposés à des environnements humides ou salins. Les disques en acier inoxydable contenant ces éléments offrent une longévité accrue par rapport à ceux fabriqués dans des matériaux moins sophistiqués.

A découvrir également : Renault va construire des voitures dans sa nouvelle usine au Pakistan

La fonte : Une solution classique mais efficace

La fonte reste l’un des matériaux les plus couramment utilisés pour la fabrication des disques de frein en raison de son coût abordable et de ses excellentes propriétés thermiques. La capacité de la fonte à dissiper la chaleur rapidement en fait un choix privilégié pour de nombreux types de véhicules, des voitures de tourisme aux camions de grande taille. Bien que la fonte soit plus lourde que certains matériaux modernes, son usage généralisé montre son efficacité.

Fonte grise vs Fonte ductile

Il existe deux principales variantes de fonte utilisées dans les disques de frein : la fonte grise et la fonte ductile. La fonte grise est connue pour sa capacité à absorber les vibrations, offrant ainsi un freinage confortable et silencieux. En revanche, la fonte ductile, également appelée fonte nodulaire, possède une meilleure résistance à l’usure et une robustesse supérieure. Chacune de ces variantes présente des avantages distincts en fonction des besoins spécifiques des utilisateurs et des conditions d’utilisation.

Matériaux composites : Technologie de pointe

Les matériaux composites gagnent en popularité dans la conception des disques de frein, notamment grâce à leurs propriétés exceptionnelles en termes de légèreté et performance thermique. Les disques en matériaux composites sont souvent composés de fibres de carbone mélangées à des résines spéciales, formant ainsi une structure très résistante à la chaleur tout en restant légère. Cet avantage permet une réduction significative du poids total du véhicule, améliorant ainsi l’efficacité énergétique et les capacités de freinage.

Fibres de carbone et résines

Les disques de frein utilisant des fibres de carbone combinées à des résines haute performance peuvent supporter des températures extrêmement élevées sans se déformer. Ces matériaux sont fréquemment utilisés dans les sports automobiles où des performances maximales sont requises. En raison de leur coût élevé, ils sont principalement réservés aux applications haut de gamme ou de compétition. Malgré cela, leur usage commence à se répandre sur quelques modèles de véhicules de luxe et hautement performants.

Les alliages métalliques spécialisés : Innovants et performants

Les alliages métalliques constituent une autre option innovante pour la fabrication de disques de frein, incorporant plusieurs métaux pour tirer parti des propriétés uniques de chacun. Ces alliages incluent souvent de l’aluminium, du titane et du béryllium, chacun apportant ses propres avantages en termes de poids, de solidité et de gestion de la chaleur.

Aluminium et titane dans les disques de frein

Les disques de frein en aluminium sont remarquablement légers, contribuant à réduire la masse non-suspendue du véhicule et à augmenter l’efficacité du système de freinage. Tandis que l’aluminium offre une bonne gestion de la chaleur et une résistance acceptable à l’usure, les disques intégrant du titane fournissent une robustesse exceptionnelle et une meilleure tolérance à des températures extrêmes. Cela rend ces disques idéaux pour les véhicules sportifs et autres applications nécessitant des performances supérieures.

Recherches et développements futurs

Dans la quête constante d’améliorations des performances des disques de frein, les recherches actuelles explorent de nouveaux matériaux et technologies avancées. Les ingénieurs cherchent à développer des matériaux hybrides et des nanotechnologies capables de combiner les meilleurs aspects des solutions actuelles tout en introduisant de nouvelles fonctionnalités. Par exemple, des disques composés de céramiques renforcées par des nanoparticules sont à l’étude pour offrir une durabilité inégalée avec une gestion optimale de la température.

Influence des innovations technologiques

Les avancées dans le domaine des matériaux scientifiques ouvrent continuellement des voies inédites pour la fabrication de disques de frein. Les futures générations de disques pourraient voir l’incorporation de capteurs intelligents permettant de surveiller en temps réel l’état de surface et la température, optimisant ainsi les opérations de maintenance et prévenant les défaillances potentielles. Ces développements viseront à proposer des solutions toujours plus sûres, efficaces et adaptables aux besoins évolutifs du marché automobile.